Pri meraní tlaku si môžete všimnúť, že výsledky merania neodrážajú okamžite zmeny vstupného tlaku alebo úplne zodpovedajú, keď sa tlak vráti do pôvodného stavu. Napríklad, keď na meranie hmotnosti používate kúpeľňovú váhu, snímač váhy potrebuje čas na presné snímanie a stabilizáciu odčítania vašej hmotnosti. Thečas odozvysenzora vedie k počiatočným výkyvom údajov. Keď sa senzor prispôsobí záťaži a dokončí spracovanie údajov, namerané hodnoty budú zobrazovať stabilnejšie výsledky.Toto nie je chyba snímača, ale normálna charakteristika mnohých elektronických meracích zariadení, najmä ak ide o spracovanie údajov v reálnom čase a dosiahnutie ustáleného stavu. Tento jav možno nazvať hysterézia snímača.

Čo je hysterézia v tlakových snímačoch?

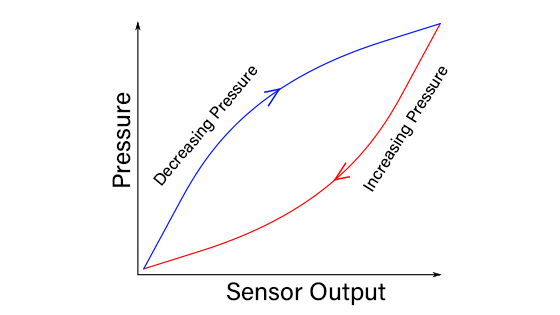

Senzorhysterézatypicky sa prejavuje, keď nastane zmena na vstupe (ako je teplota alebo tlak) a výstupný signál nenasleduje okamžite po zmene vstupu, alebo keď sa vstup vráti do pôvodného stavu, výstupný signál sa úplne nevráti do pôvodného stavu . Tento jav je možné vidieť na charakteristickej krivke snímača, kde medzi vstupom a výstupom existuje skôr oneskorená krivka v tvare slučky ako priamka. Konkrétne, ak začnete zvyšovať vstup od určitej konkrétnej hodnoty, zodpovedajúcim spôsobom sa zvýši aj výstup senzora. Keď však vstup začne klesať späť do pôvodného bodu, zistíte, že výstupné hodnoty sú vyššie ako pôvodné výstupné hodnoty počas procesu redukcie, čím sa vytvorí slučka resp.hysterézna slučka. To ukazuje, že počas procesu zvyšovania a znižovania zodpovedá rovnaká vstupná hodnota dvom rôznym výstupným hodnotám, čo je intuitívne zobrazenie hysterézie.

Diagram ukazuje vzťah medzi výstupným a aplikovaným tlakom v tlakovom snímači počas procesu aplikácie tlaku, znázornený vo forme hysteréznej krivky. Vodorovná os predstavuje výstup senzora a zvislá os predstavuje aplikovaný tlak. Červená krivka predstavuje proces, pri ktorom sa výstup senzora zvyšuje s postupne sa zvyšujúcim tlakom, pričom ukazuje dráhu odozvy od nízkeho po vysoký tlak. Modrá krivka ukazuje, že keď aplikovaný tlak začne klesať, zníži sa aj výstup senzora, z vysokého tlaku späť na nízky, čo znázorňuje reakciu senzora počas odľahčenia tlaku. Oblasť medzi dvoma krivkami, hysterézna slučka, zobrazuje rozdiel vo výstupe snímača pri rovnakej úrovni tlaku počas nakladania a vykladania, zvyčajne spôsobený fyzikálnymi vlastnosťami a vnútornou štruktúrou materiálu snímača.

Dôvody tlakovej hysterézie

Fenomén hysterézy vsnímače tlakuje ovplyvnená najmä dvoma hlavnými faktormi, ktoré úzko súvisia s fyzikálnymi vlastnosťami a operačným mechanizmom snímača:

- Elastická hysterézia materiálu Akýkoľvek materiál podstúpi určitý stupeň elastickej deformácie, keď je vystavený vonkajším silám, čo je priama odozva materiálu na použité sily. Po odstránení vonkajšej sily sa materiál pokúsi vrátiť do pôvodného stavu. Toto zotavenie však nie je úplné v dôsledku nerovnomernosti vo vnútornej štruktúre materiálu a miernych ireverzibilných zmien vo vnútornej mikroštruktúre pri opakovanom zaťažovaní a vykladaní. To má za následok oneskorenie výstupu mechanického správania počas kontinuálnych procesov nakladania a vykladania, známych akoelastická hysterézia. Tento jav je zrejmý najmä pri aplikáciisnímače tlaku, pretože snímače často potrebujú presne merať zmeny tlaku a reagovať na ne.

- Trenie V mechanických komponentoch snímača tlaku, najmä tých, ktoré zahŕňajú pohyblivé časti, je nevyhnutné trenie. Toto trenie môže pochádzať z kontaktov vo vnútri snímača, ako sú klzné kontaktné body, ložiská atď. Keď snímač znáša tlak, tieto trecie body môžu brániť voľnému pohybu vnútorných mechanických štruktúr snímača, čo spôsobuje oneskorenie medzi reakciou snímača a skutočný tlak. Keď je tlak odľahčený, rovnaké trecie sily môžu tiež zabrániť okamžitému zastaveniu vnútorných štruktúr, čím sa tiež prejaví hysterézia počas fázy odľahčenia.

Tieto dva faktory spolu vedú k hysteréznej slučke pozorovanej v senzoroch počas opakovaných zaťažovacích a vykladacích testov, čo je charakteristika, ktorá je často predmetom záujmu v aplikáciách, kde je vysoká požiadavka na presnosť a opakovateľnosť. Na zníženie vplyvu tohto javu hysterézie je rozhodujúci starostlivý návrh a výber materiálu pre senzor a na kompenzáciu tejto hysterézie v aplikáciách môžu byť potrebné aj softvérové algoritmy.

Fenomén hysterézy vsnímače tlakuje ovplyvnená rôznymi faktormi priamo súvisiacimi s fyzikálnymi a chemickými vlastnosťami senzora a jeho prevádzkovým prostredím.

Aké faktory vedú k hysteréze snímača?

1. Vlastnosti materiálu

- Modul pružnosti: Modul pružnosti materiálu určuje stupeň elastickej deformácie pri pôsobení sily. Materiály s vyšším modulom pružnosti sa menej deformujú a ichelastická hysteréziamôže byť relatívne nižšia.

- Poissonov pomer: Poissonov pomer popisuje pomer bočnej kontrakcie k pozdĺžnemu predĺženiu v materiáli, keď je vystavený sile, čo tiež ovplyvňuje správanie materiálu počas nakladania a vykladania.

- Vnútorná štruktúra: Mikroštruktúra materiálu vrátane kryštálovej štruktúry, defektov a inklúzií ovplyvňuje jeho mechanické správanie a hysterézne charakteristiky.

2. Výrobný proces

- Presnosť obrábania: Presnosť obrábania komponentov snímača priamo ovplyvňuje jeho výkon. Komponenty s vyššou presnosťou lícujú lepšie, čím sa znižuje dodatočné trenie a koncentrácia napätia spôsobená zlým lícovaním.

- Drsnosť povrchu: Kvalita povrchovej úpravy, ako je drsnosť povrchu, ovplyvňuje veľkosť trenia, čím ovplyvňuje rýchlosť odozvy a hysterézu snímača.

- Zmeny teploty ovplyvňujú fyzikálne vlastnosti materiálov, ako je modul pružnosti a koeficient trenia. Vysoké teploty vo všeobecnosti spôsobujú, že materiály sú mäkšie, čím sa znižuje modul pružnosti a zvyšuje sa trenie, čím sa zvyšuje hysterézia. Naopak, nízke teploty môžu spôsobiť, že materiály budú tvrdšie a krehkejšie, čo ovplyvňuje hysterézu rôznymi spôsobmi.

3. Teplota

- Zmeny teploty ovplyvňujú fyzikálne vlastnosti materiálov, ako je modul pružnosti a koeficient trenia. Vysoké teploty vo všeobecnosti spôsobujú, že materiály sú mäkšie, čím sa znižuje modul pružnosti a zvyšuje sa trenie, čím sa zvyšuje hysterézia. Naopak, nízke teploty môžu spôsobiť, že materiály budú tvrdšie a krehkejšie, čo ovplyvňuje hysterézu rôznymi spôsobmi.

Riziká

Prítomnosť hysterézy vsnímače tlakumôže spôsobiť chyby merania, ktoré ovplyvňujú presnosť a spoľahlivosť snímača. V aplikáciách vyžadujúcich vysoko presné merania, ako je presné riadenie priemyselných procesov a monitorovanie kritických medicínskych zariadení, môže hysterézia viesť k významným chybám merania a dokonca spôsobiť zlyhanie celého meracieho systému. Preto je pochopenie a minimalizácia vplyvu hysterézie kľúčovou súčasťou zabezpečenia efektívnej a presnej prevádzkysnímače tlaku.

Riešenia hysterézie v tlakových snímačoch:

Aby sa zabezpečili čo najnižšie hysterézne účinky vsnímače tlaku, výrobcovia prijali niekoľko kľúčových opatrení na optimalizáciu výkonu snímača:

- Výber materiálu: Výber materiálov hrá rozhodujúcu úlohu pri hysteréze. Výrobcovia preto starostlivo vyberajú materiály jadra používané v konštrukcii snímačov, ako sú membrány, tesnenia a plniace kvapaliny, aby sa zaistilo, že budú vykazovať minimálnu hysterézu pri rôznych pracovných podmienkach.

- Optimalizácia dizajnu: Zlepšením konštrukčného návrhu snímačov, ako je tvar, veľkosť a hrúbka membrán a optimalizáciou metód tesnenia, môžu výrobcovia efektívne znížiť hysterézu spôsobenú trením, statickým trením a deformáciou materiálu.

- Ošetrenie starnutia: Novo vyrobené senzory môžu vykazovať významnú počiatočnú hysterézu. Cezliečba starnutiaa špecifických testovacích programoch je možné materiály urýchliť, aby sa stabilizovali a prispôsobili, čím sa zníži táto počiatočná hysterézia. Obrázok nižšie zobrazujeXDB305podstupujúcichliečba starnutia.

- Prísna kontrola výroby: Prísnou kontrolou tolerancií a kvality počas výrobného procesu výrobcovia zaisťujú konzistentnosť každého snímača a minimalizujú vplyv výrobných variácií na hysterézu.

- Pokročilá kalibrácia a kompenzácia: Niektorí výrobcovia používajú pokročilú technológiu digitálnej kompenzácie a metódy viacbodovej kalibrácie na presné modelovanie a korekciu hysterézie vo výstupoch snímača.

- Testovanie výkonu a klasifikácia: Všetky senzory prechádzajú podrobným testovaním, aby sa posúdila ich hysterézna charakteristika. Na základe výsledkov testov sú senzory odstupňované, aby sa zabezpečilo, že na trh budú uvoľnené iba produkty spĺňajúce špecifické normy hysterézie.

- Zrýchlené testovanie životnosti: Na overenie stability výkonu senzorov počas ich očakávanej životnosti výrobcovia vykonávajú testy zrýchleného starnutia a životnosti na vzorkách, aby sa zaistilo, že hysterézia zostane v prijateľných medziach.

Tieto komplexné opatrenia pomáhajú výrobcom efektívne kontrolovať a znižovať jav hysterézysnímače tlaku, zabezpečujúce, že snímače spĺňajú vysoké požiadavky na presnosť a spoľahlivosť v skutočných aplikáciách.

Čas odoslania: máj-09-2024