produktov

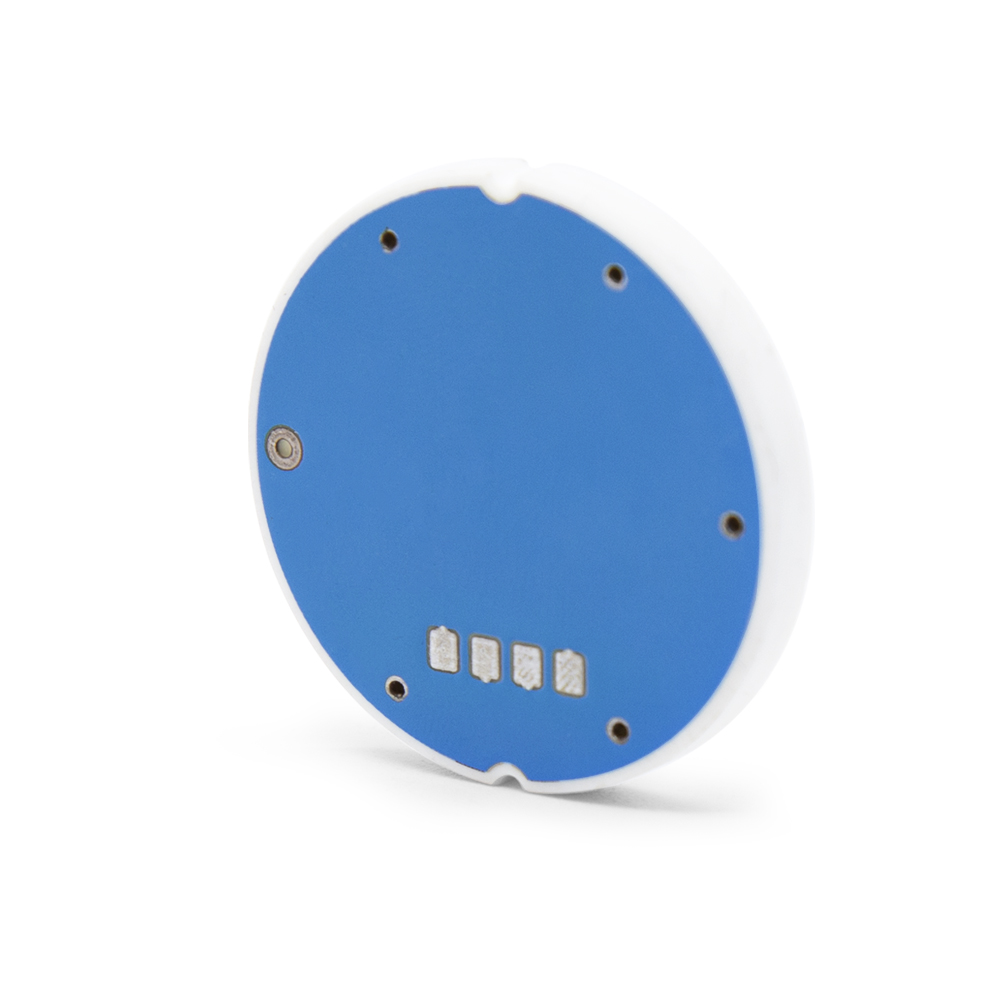

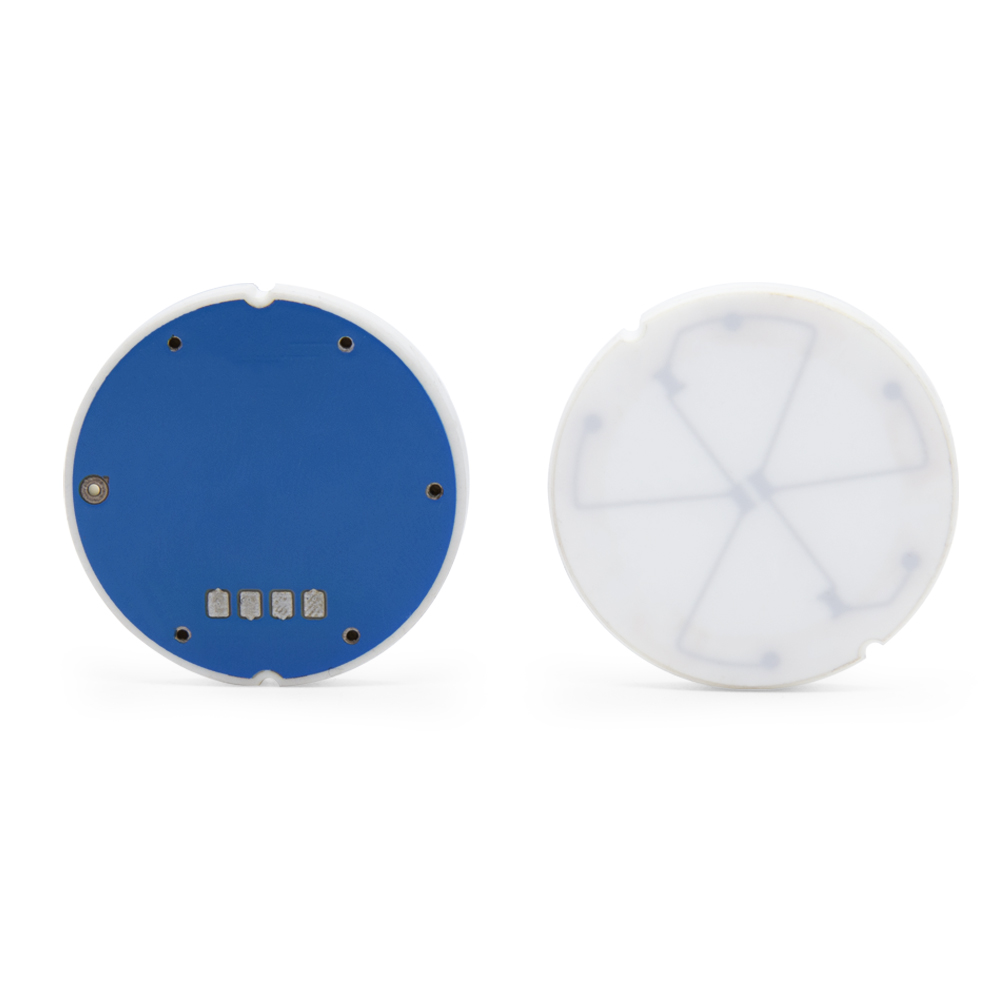

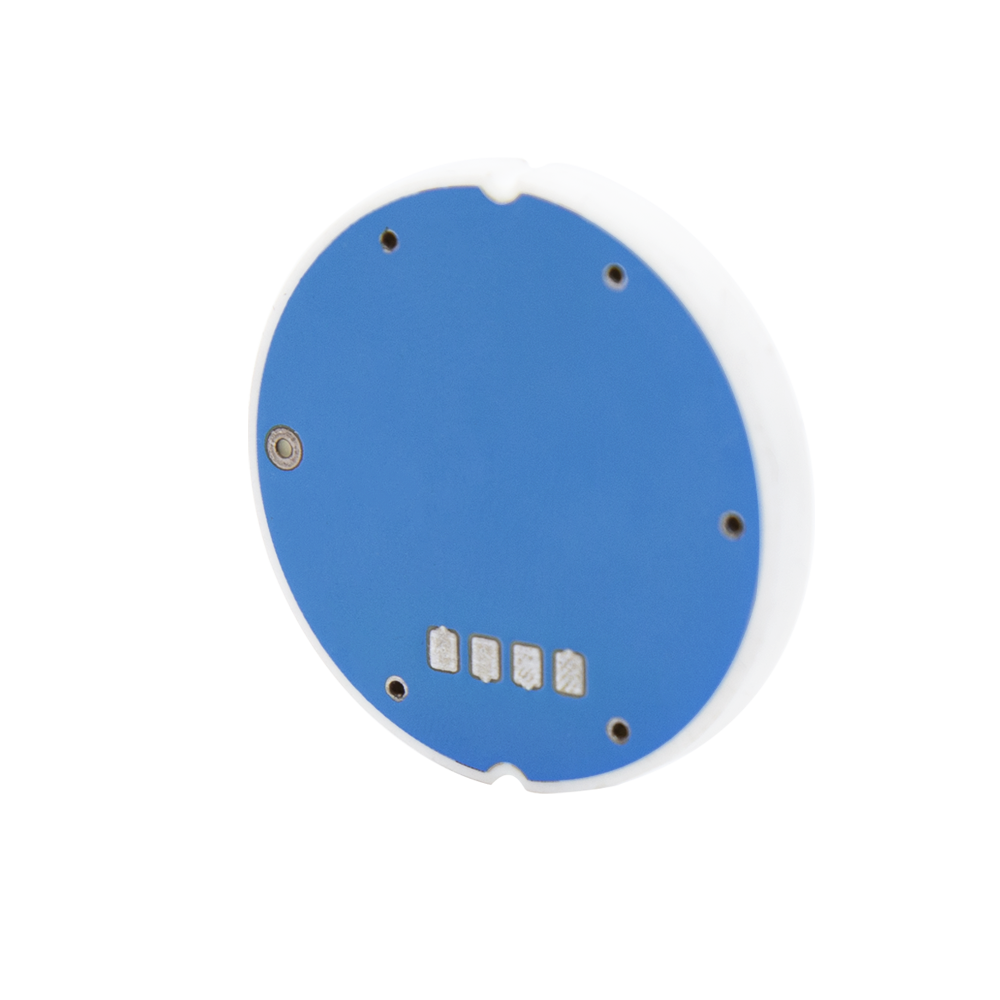

XDB101-4 Mikrotlakový preplachovací membránový keramický tlakový senzor

Vlastnosti

● Rozsah merania: -10KPa…0KPa~40KPa…50KPa.

● Veľkosť: 32*(4+X)mm.

● Vysoká spoľahlivosť a flexibilné možnosti výstupu.

Typické aplikácie

● Kontrola priemyselných procesov

● Mikrotlakové okolnosti

● Meranie hladiny kvapaliny alebo tlaku prachu

Technické parametre

| Rozsah tlaku | 0~50 kpa | Veľkosť mm(výška membrány*) | 32*(4+X) |

| Model produktu | XDB101-3 | Napájacie napätie | 0-30 V DC (max) |

| Impedancia cesty mosta | | Výstup v plnom rozsahu | ≥2 mV/V |

| Prevádzková teplota | -40 ~ + 135 ℃ | Skladovacia teplota | -50~+150 ℃ |

| Kompenzačná teplota | -20 ~ 80 ℃ | Posun teploty(nula a citlivosť) | ≤±0,03% FS/℃ |

| Dlhodobá stabilita | ≤±0,2 % FS/rok | Opakovateľnosť | ≤±0,2 % FS |

| Nulový posun | ≤±0,2 mV/V | Izolačný odpor | ≥2 KV |

| Dlhodobá stabilita nulového bodu pri 20 °C | ± 0,25 % FS | Relatívna vlhkosť | 0~99% |

| Priamy kontakt s tekutými materiálmi | 96 % Al2O3 | Celková presnosť(lineárne + hysterézia) | ≤±0,3 % FS |

| Trhací tlak | ≥ 2-násobný rozsah (podľa rozsahu) | Tlak preťaženia | 150 % FS |

| Hmotnosť snímača | 12 g | ||

Poznámky

1. Pri inštalácii keramického jadra snímača je dôležité zamerať sa na inštaláciu zavesenia. Konštrukcia by mala obsahovať pevný prítlačný krúžok, ktorý obmedzí polohu jadra snímača a zabezpečí rovnomerné rozloženie napätia. To pomáha predchádzať zmenám v narastajúcom strese, ktoré môžu vyplývať z rôznych pracovníkov.

2. Pred zváraním vykonajte vizuálnu kontrolu senzorovej podložky. Ak je na povrchu podložky prítomná oxidácia (stmavne), očistite podložku pred zváraním gumou. Ak tak neurobíte, môže to mať za následok slabý výstup signálu.

3. Pri zváraní olovených drôtov použite ohrievací stôl s reguláciou teploty nastavenou na 140-150 stupňov. Spájkovačka by mala byť kontrolovaná na približne 400 stupňov. Na zváraciu ihlu možno použiť bezoplachové tavidlo na vodnej báze, zatiaľ čo na zvárací drôt sa odporúča čistá pasta na tavidlo. Spájkované spoje by mali byť hladké a bez otrepov. Minimalizujte čas kontaktu medzi spájkovačkou a podložkou a vyhnite sa ponechaniu spájkovačky na podložke senzora dlhšie ako 30 sekúnd.

4. Po zváraní, ak je to potrebné, vyčistite zvyškové tavidlo medzi zvarovými bodmi pomocou malej kefy so zmesou 0,3 dielu absolútneho etanolu a 0,7 dielu čističa dosiek plošných spojov. Tento krok pomáha zabrániť tomu, aby zvyškový tok generoval parazitnú kapacitu v dôsledku vlhkosti, ktorá by mohla ovplyvniť presnosť výstupného signálu.

5. Vykonajte detekciu výstupného signálu na zváranom snímači, čím sa zabezpečí stabilný výstupný signál. Ak dôjde k preskoku údajov, musí byť snímač po prejdení detekciou znovu zvarený a zmontovaný.

6. Pred kalibráciou snímača po montáži je dôležité vystaviť zmontované komponenty zaťaženiu, aby sa vyrovnalo montážne napätie pred kalibráciou signálu. Typicky sa môže použiť cyklovanie pri vysokej a nízkej teplote na urýchlenie rovnováhy napätia komponentov po procese expanzie a kontrakcie. To sa dá dosiahnuť vystavením komponentov teplotnému rozsahu -20 ℃ až 80-100 ℃ alebo izbovej teplote 80-100 ℃. Doba izolácie v bodoch vysokej a nízkej teploty by mala byť minimálne 4 hodiny, aby sa zabezpečili optimálne výsledky. Ak je čas izolácie príliš krátky, účinnosť procesu bude ohrozená. Špecifickú teplotu procesu a čas izolácie je možné určiť experimentovaním.

7. Zabráňte poškriabaniu membrány, aby ste predišli možnému poškodeniu vnútorného obvodu keramického jadra snímača, čo by mohlo viesť k nestabilnému výkonu.

8. Pri montáži buďte opatrní, aby ste predišli akýmkoľvek mechanickým nárazom, ktoré by mohli spôsobiť poruchu snímacieho jadra.

Upozorňujeme, že vyššie uvedené návrhy na montáž keramických snímačov sú špecifické pre procesy našej spoločnosti a nemusia nevyhnutne slúžiť ako štandardy pre zákaznícke výrobné procesy.

Informácie o objednávke